Prema istraživanju kompanije Mordor Intelligence, globalno tržište automatizacije intralogistike bilo je vredno 52,19 milijardi dolara u 2020. godini. Predviđa se da će do 2026. godine dostići vrednost od 104,23 milijarde dolara, uz očekivani godišnji rast od 12,42% tokom navedenog perioda (2021 – 2026).

Ključni uzorci ekstremnog rasta automatizacije

Rast u industriji e-trgovine širom sveta i rastuća potreba za efikasnim skladištenjem i upravljanjem zalihama podstiču rast ovog tržišta. Prema izveštaju Salesforce-a, globalna online prodaja je dostigla 1,17 biliona dolara krajem 2023. Godine. Od ukupnih porudžbina putem e-trgovine, mobilna kupovina činila je 67% porudžbina.

Automatizacija u skladištu nudi izuzetnu pogodnost kada je u pitanju smanjenje ukupnih poslovnih troškova i smanjenje grešaka u isporuci proizvoda. Prema Bank of America, do 2025. godine 45% celokupne proizvodnje obavljaće se robotskom tehnologijom. Prateći ovaj trend, velike firme, kao što su Raymond Limited (indijska tekstilna kompanija) i Fokconn Technology (dobavljač za velike proizvođače tehnologije, poput Samsung-a, sa sedištem u Kini) zamenile su (ili planiraju da zamene) 10.000, odnosno 60.000 radnika, implementirajući automatizovanu tehnologiju u svoje fabrike. Ovi faktori su imali direktan uticaj na sve veće usvajanje skladišne robotike. Sve veći broj skladišta i sve veća ulaganja u automatizaciju skladišta, zajedno sa globalnim rastom troškova radne snage i dostupnošću skalabilnih tehnoloških rešenja, pokreću tržište skladišnih robota širom sveta.

Dalje, pojava Industrijskih internet stvari (IIoT) i pojava mreže povezanih sistema pomažu industrijama da izvršavaju mnoštvo zadataka, kao što su komisioniranje, poručivanje, pakovanje, bezbednost u skladištu i inspekcija opreme i značajno poboljšavaju operativnu efikasnost. Korišćenje IoT tehnologija omogućava skladištima prenos podataka u realnom vremenu, fleksibilnu komunikaciju i analitiku veli kih podataka. Ovo, zajedno sa rešenjima u oblacima, omogućava automatizovanu, sofisticiranu kontrolu skladišnih procesa.

Promene u skladištima

Obavljanje skladišnih operacija zahteva veliku potrošnju resursa. Kako razne kompanije traže nova rešenja za poboljšanje efikasnosti skladištenja i smanjenje troškova, uvođenje skladišnih robota će se značajno povećati. Na primer, Alibaba, najveći svetski prodavac, nadogradio se na robotsku radnu snagu u jednom od svojih skladišta. To je rezultiralo drastičnim smanjenjem radne snage za 70% i stvaranjem mogućnosti za zapošljavanje visokokvalifikovane radne snage.

Uvođenje mobilnih robota u skladišta ima veliki rast u malim i srednjim skladištima sa manjim paletama. Suprotno tome, industrijska primena u velikim skladištima namenjenim hrani i piću zahteva zglobne i paletizirajuće robote. Prema istraživanju Udruženja za tehnologije pakovanja i prerade, 94% operacija pakovanja hrane već koristi robotiku.

Rast ukupnog nivoa automatizacije omogućava pogonima za preradu i pakovanje da na iste linije za montažu uvode nove proizvode. Štaviše, jedan od pet pogona za pakovanje i preradu već procesuira više od 100 vrsta proizvoda, pri čemu se očekuje da će se ovaj broj povećati u narednih nekoliko godina. Ovi ciljevi su dalje rezultirali da skladišta izjednačavaju razvoj u proizvodnim segmentima i čine logistiku besprekornom. Rezultat je uklanjanje ili ublažavanje svakog rizika koji može dovesti do stvaranja uskog grla.

Veliki rast u Evropi

Industrijska automatizacija u Evropi svedoči o velikom rastu u toku poslednje decenije, pri čemu kompanije i industrije troše velika sredstva na nove tehnologije. Evropa trenutno predvodi četvrtu industrijsku revoluciju (nazvanu 4IR), s brojnim industrijskim sektorima koji ulažu u automatizaciju, IoT i sisteme mašinskog učenja kako bi optimizovali performanse. Rast stope implementacije automatizacije skladišta u ovom regionu uglavnom je podstaknut brzim rastom e-trgovine i investiranja u maloprodaje.

Pojava nove opreme za automatizaciju skladišta

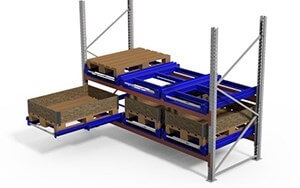

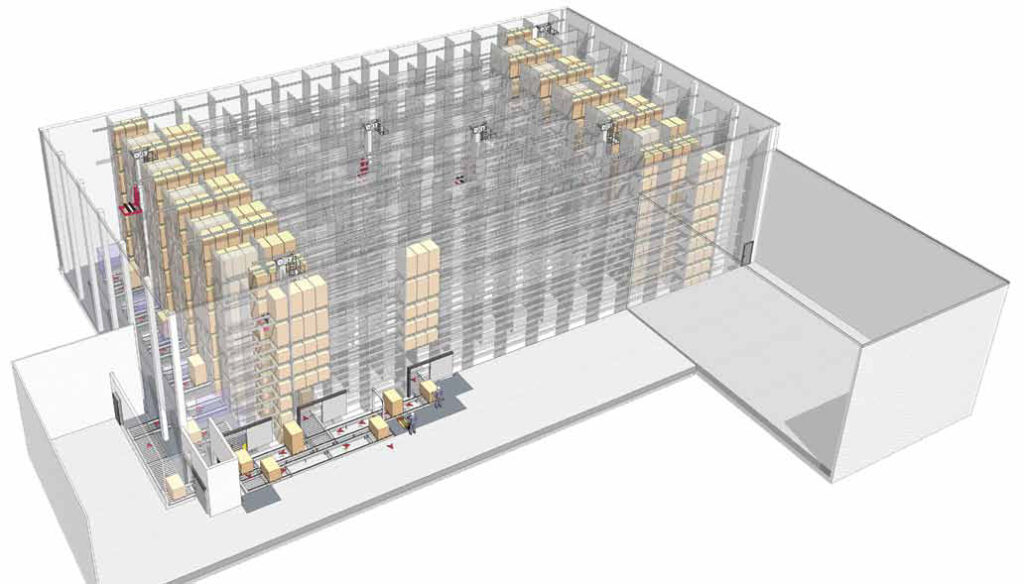

Automatski vođena vozila (AGV) i automatizovani mobilni roboti (AMR) su zvezde u usponu automatizacije skladišta. Oni su skalabilni i ne zahtevaju promene postojećeg tlocrta i infrastrukture skladišta, za razliku od automatizovanih sistema za skladištenje i komisioniranje (AS/RS), koji zahtevaju instaliranje glomazne infrastrukture.

Ova kategorija se kreće ka lakoj automatizaciji, kretanju pomoću lasera i senzora ili kretanju pomoću algoritama za optimizaciju rute. Ključni navigacijski trendovi uključuju LiDAR, fuziju kamere i senzora, veću fleksibilnost, bolju tačnost i prepoznavanje opasnosti u okruženju. Najnoviji trendovi automatizacije skladišta uključuju nadogradnju tradicionalnih viljuškara kako bi se omogućila automatizacija tokom sezonskih pikova, kada je potrebna veća efikasnost i ručna upotreba kada se zahtevi vrate u normalu. Ostali primeri su masovna upotreba Kiva robota u Amazonovim skladištima ili slični autonomni radni roboti koji mogu da premeštaju police sa robom.

Veoma popularna automatizacija u poslednje vreme jesu koboti. Koboti su saradnički roboti dizajnirani da rade zajedno sa ljudima na obavljanju zadataka. Umesto da zamenjuju zaposlene, koboti im pomažu u efikasnijem radu. Prema studijama, roboti i ljudi koji rade zajedno mogu biti i do 85% produktivniji od čoveka koji radi sam. Očekuje se da će globalno tržište kobota porasti za 32,0% do 2030. godine. Koboti takođe postaju sveprisutni u upravljanju lancem snabdevanja zbog pristupačnosti i lakoće programiranja. Oni su dizajnirani za sigurnost, sa više senzora koji efikasno rade oko ljudi. Takođe su jednostavni za integraciju, lagani i fleksibilni, idealni za upotrebu u skladištima sa ograničenim prostorom.

Prema nekim studijama, prosečni radnik skladišta provodi 80% svog vremena krećući se po skladištu, što iznosi 6,9 nedelja godišnje. Najčešći skladišni koboti nastoje da eliminišu nepotrebno hodanje obavljanjem većine prevoza, dok se radnici mogu usredsrediti na komisioniranje, kontrolu i druge zadatke koji donose prihod. Koboti imaju potencijal da povećaju efikasnost skladišta za 30% obavljanjem ponavljajućih, nepoželjnih poslova.

Tehnologija nije svemoguća ukoliko skladišni procesi nisu optimizovani. Automatizovati loše definisane procese može doneti više štete nego koristi. Svedoci smo da se u brojnim skladištima i distributivnim centrima u Srbiji produktivnost i efikasnost nisu povećali posle uvođenja savremenih tehnoloških rešenja. Uzrok su neefikasni skladišni procesi, koji se obavljaju na isti način kao i pre implementacije savremenih rešenja. Dobra praksa je pokazala da je pre uvođenja bilo kakvih tehnoloških promena u skladištima, potrebno analizirati i optimizovati procese, kako bi tehnologija mogla da pruži očekivane rezultate.

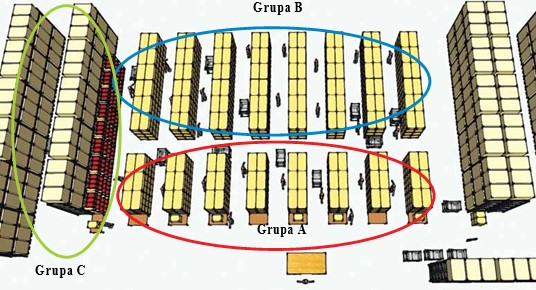

Analizirati postojeće

Analizirati postojeće