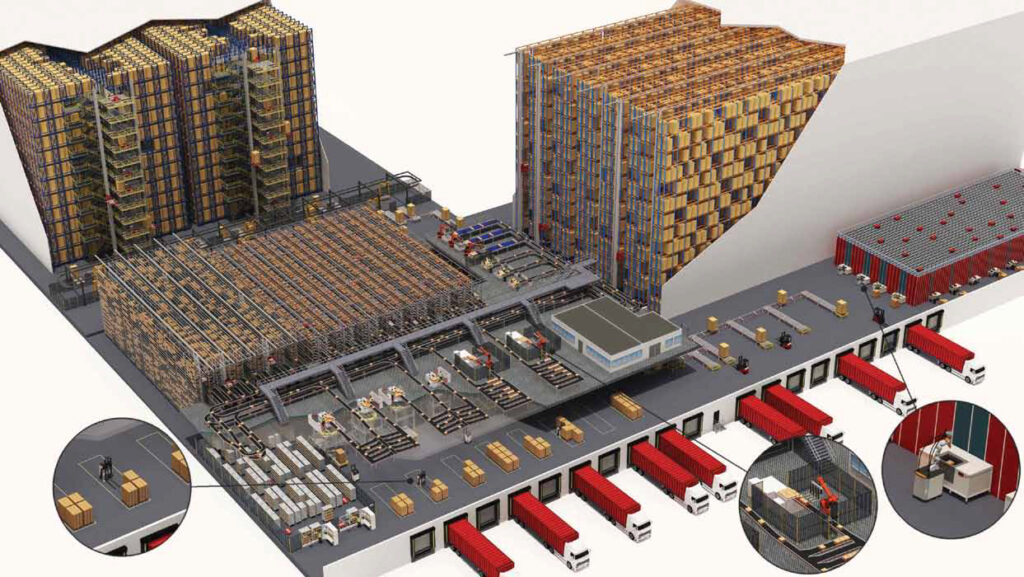

Ovo su dva potpuno različita koncepta skladišta gde svaki za sebe ima određene prednosti. Visokoregalno skladište (VRS) je u osnovi malih dimenzija, što nadoknađuje visinom od 12 m do 50 m. Konvencionalni tip skladišta je u osnovi velikih dimenzija, a sa malim visinama – oko 10 m. Iz ove osnovne razlike odmah se uočava mogućnost primene jednog ili drugog.

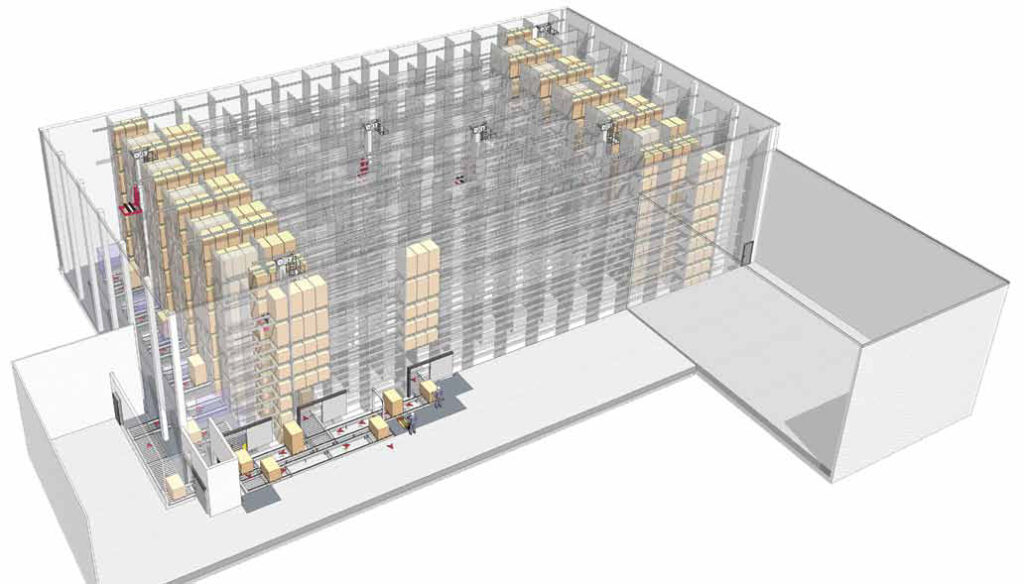

Visokoregalno skladište odlikuje upotreba skladišnih dizalica različitih tipova i u većini slučajeva služe za manipulaciju sa paletama. Skladišne dizalice – ASRM (Automated Storage and Retrieval Machines) sa dizajnom nošenja jedne, dve ili tri palete, sa kapacitetom i preko 2t, gotovo nepokvarljive robusne i moćne mašine, su alfa i omega VRS. Skladišne dizalice se kreću u takozvanim ulicama VRS. Ulice su, u stvari, uski prolazi između regala VRS čija širina zavisi od tipa dizalice koji se primenjuje, a najčešće je oko 1200 – 1600 mm.

Regali koji se koriste u VRS su precizne izrade (preciznije nego konvencionalni tip), sa robusnom konstrukcijom koja omogućava stabilnost objekata pri manipulaciji dizalica s paletama. Postoje dve vrste regalnih sistema za VRS i to:

- regali koji se montiraju u građevinski objekat i

- regali koji istovremeno nose zidove i krov VRS (samonoseći tip VRS).

Regali se prave sa dubinom od jedne palete (“single deep” regali) ili sa dve palete u dubinu (“double deep” regali). “Double deep” regali omogućavaju daleko bolje iskorišćenje prostora, te za isti raspoloživi prostor omogućavaju daleko veći broj paletnih mesta, tako da se cena po paletnom mestu drastično smanjuje. Efikasnost rada u “double deep” VRS ni u čemu ne zaostaje u odnosu na “single deep” dizajn VRS-a, uz minimalnu dodatnu manipulaciju paleta. Nasuprot tome koristi od “double deep” dizajna su mnogostruke.

Osnovni princip pravljenja ekonomski isplativog VRS je da se nikako ne ide u širinu nego samo u visinu, ili, ako je visina maksimalno iskorišćena i ne može se više ići u visinu zbog raznih urbanistickih uslova, onda treba ići na korišćenje dužine VRS.

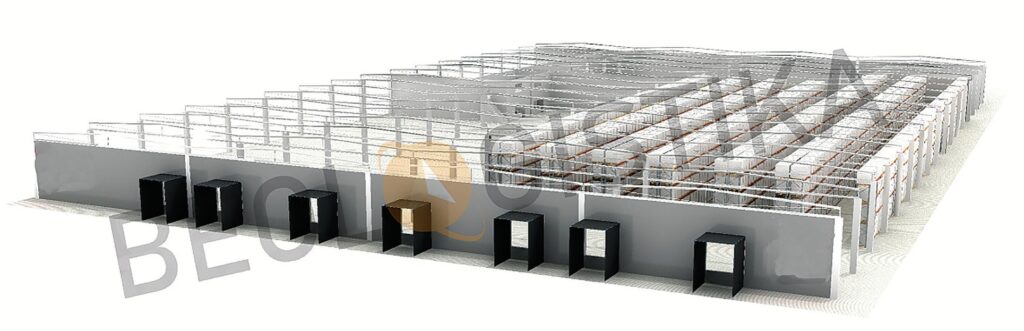

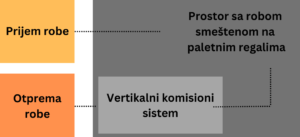

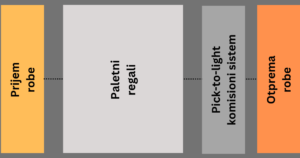

Niskoregalni – konvencionalni tip skladišta je najčešće visine oko 10 m, a ide retko do 12 m i opremljeno je konvencionalnim tipom regala. Smeštaj paleta u regale vrši se viljuškarima koji dopremaju palete iz kamiona sa prijemnih dokova, ako je roba stigla u prijem na paletama. Roba takodje može da stigne na prijemne rampe natovarena u prikolice kao pojedinačne kutije. S obzirom na ova dva različita načina transporta robe automatizacija prijema robe može da se uradi na dva načina:

- paletna automatizacija pomoću Automatski vodjenih vozila AGV (Automated Guided Vehicles) koji bez operatora preuzimaju palete i odnose do regala, ili

- pomoću specijalnih istovarivača – “unloader” konvejera koje operator uvuče u prikolicu i na njih jednostavno stavlja kutije iz prikolice koje bivaju odnešene pomoću konvejerskog sistema do određenih destinacija unutar skladišta ili do sorterskih sistema za kompletiranje narudžbi i otpremu.

Za isti broj paletnih mesta unutar konvencionalnog skladišta potrebna je mnogostruko veća površina osnove skladišta nego u VRS. Zbog veće površine skladišta manipulativni troškovi su značajni ukoliko se ne uradi automatizacija transporta uvođenjem konvejerskih linija, modula za pikiranje – komisioniranje i sorterskih sistema.

U oba tipa skladišta upravljanje radom skladišta je ostvareno preko WMS (warehouse management system) – sistema za upravljanje skladištem.