U prethodnom tekstu smo govorili o distributivnom centru i koracima za izbor najboljeg sistema za skladište. U ovom tekstu ćemo detaljnije objasniti prvi korak: analizu operativnih procesa i prikupljanje podataka.

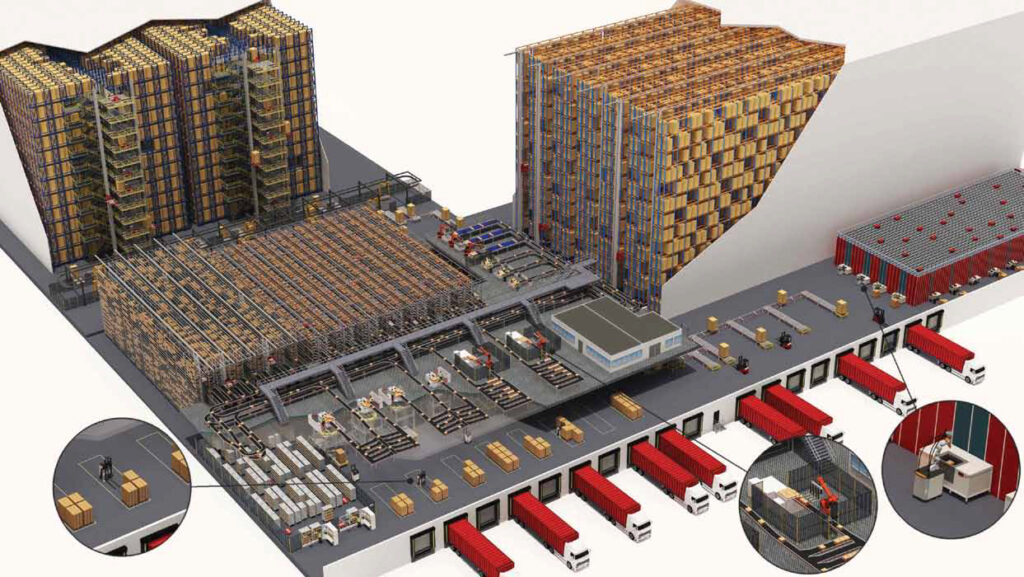

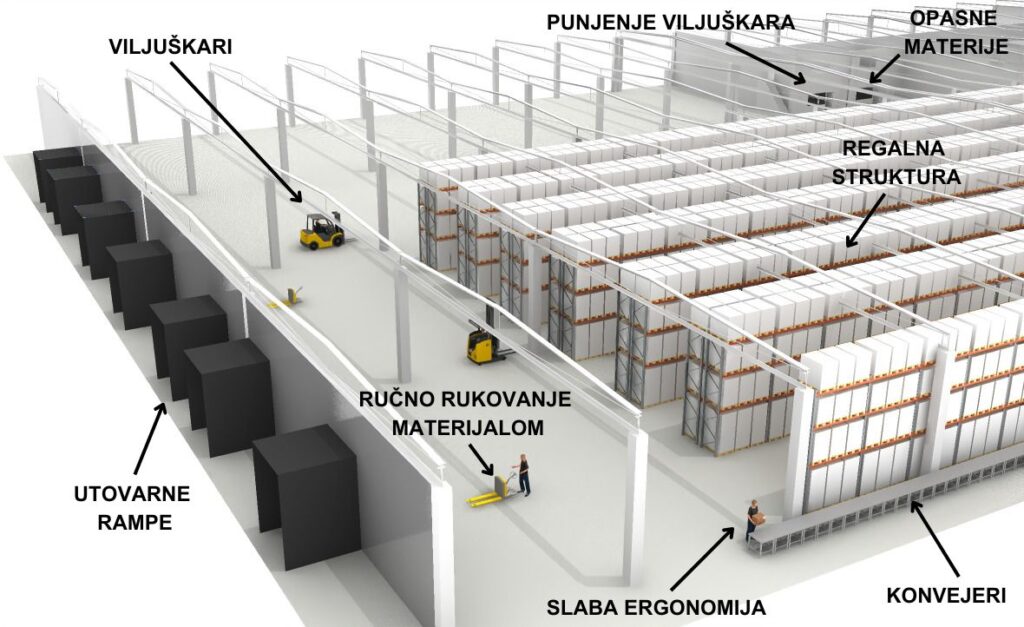

Ovaj korak je fokusiran na pregled i procenu procesa i operativnih aktivnosti u postojećem skladištu. Potrebno je provesti određeno vreme na terenu sa operativnim timom kako bi se razumeli postojeći tokovi procesa od prijema do otpreme, sagledavali tokovi između svake operativne zone unutar skladišta, kao i procesi unutar svake operativne zone.

Razmatraju se procesi unutar svake od sledećih operativnih oblasti:

- Prijem

- Skladištenje

- Komisioniranje

- Otprema

Ključni element u ovom koraku je istaći uska grla i identifikovati dodatne aktivnosti bez vrednosti, tj. aktivnosti koje su bespotrebno povećale vreme ciklusa aktivnosti i ciklus proizvoda u distributivnom centru. Vremenske studije vrše se kako bi se odredili vremenski ciklusi za izvršenje svih operacija. Zabeležena vremena koriste se kao baza za određivanje poboljšanja, merenje rezultata finalne implementacije, i definisanje glavnih zona budućeg distributivnog centra.

Teme koje su neophodne za obradu u ovom koraku su:

- Prodajni nalozi po magacinu i proizvodu

- Porudžbenice po magacinu i proizvodu

- Informacije o pakovanju za robu koja se unosi i iznosi

- Moguće isporuke između skladišta

- Indirektna logistika / direktne isporuke

- Aktuelna politika zaliha

- Definisanje minimalnih zaliha

- Nivoi sklopljenih ugovora sa kupcima

- Nivo usluga definisanih ka dobavljačima

- Upravljanje povratom i praznim pakovanjima

- Vreme isporuke iz i do skladišta

- Upravljanje nalozima

- Vreme transporta i brzina izvršenja operacija

- Isporuka transportnih jedinica do krajnjih kupaca

- Ulazni nalozi, proces najave i isporuke

- …

Analiza i razrada podataka

Sve prikupljene podatke iz prethodne faze potrebno je sagledati ne samo iz današnje perspektive, već i u odnosu na “ciljnu godinu”, koja može biti deset godina u budućnosti, uz uračunatu viziju i planove rasta kompanije. Da bi se ispunili zahtevi postavljeni od strane investitora, neophodni su osnovni podaci koji se u velikom broju slučajeva mogu dobiti direktno iz ERP sistema, ukoliko ga kompanija poseduje dovoljno dug period vremena da bi se podaci preuzeti iz njega mogli smatrati dovoljno pouzdanim, ili iz internih dokumenata i tabela, u slučaju nedostatka softvera.

Investitorima se postavljaju opšta pitanja u formi upitnika, a neki od neophodnih podataka o zahtevima su prikazani ispod sa povezanim razlogom za iste:

- Prodaja po proizvodu: potrebno je identifikovati mesec sa najvećom prodajom i sezonalnost određenih proizvoda, kako bi se razumeli zahtevi skladišta u vezi kapaciteta.

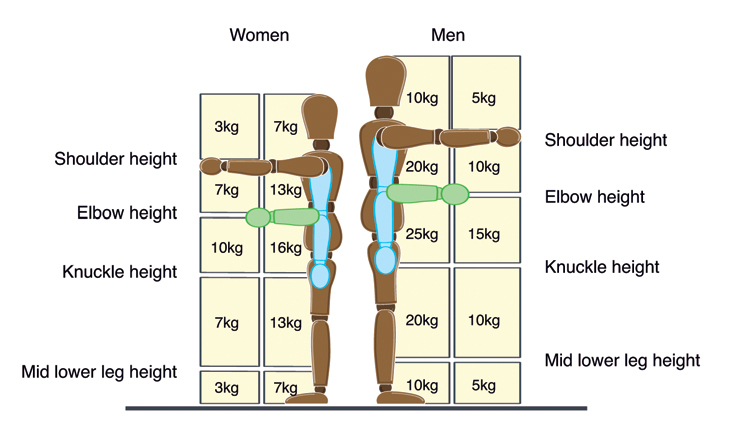

- Zapremina proizvoda: prikazuju se dimenzije i masa SKU-a, kutije i palete, radi projektovanja veličine površina unutar skladišta, prolaza između regala i specifikacije budućih skladišnih i transportnih sistema.

- Broj SKU-ova (zalihe): ova informacija je ključna prilikom projektovanja, naročito za 3PL kompanije, omogućavajući uporednu analizu investicionih troškova po jedinici zalihe i budućeg prometa.

- Tipovi kamiona: predviđanje sredstava spoljašnjeg transporta kako bi se optimizovale operacije utovara i istovara robe, povećala bezbednost izvršenja operacija u skladištima.

- Predviđeni rast: praćenje postojećeg stanja i projekcija količina u različitim periodima doprinosi boljem dizajnu objekta.

- Bezbednost radnog okruženja: filozofija sigurnosti preduzeća mora biti ispoštovana i uklopljena u projekat, uz primere iz prakse i iskustvo projektnog tima.

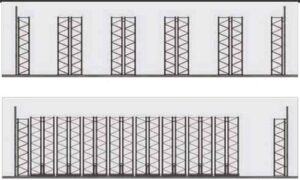

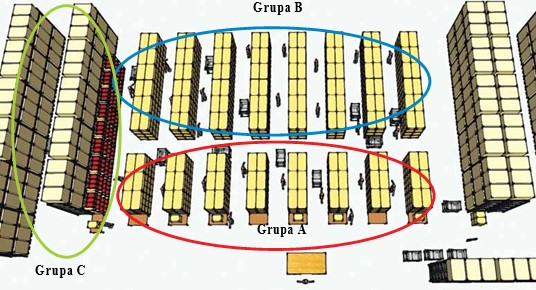

Povećanje kapaciteta pokretnih regala

Povećanje kapaciteta pokretnih regala

Analizirati postojeće

Analizirati postojeće